發表時間:2024-07-29 23:05:23 點擊:次 發布人:admin

關于銑刀分板機的常見問題介紹

隨著電子產品制造越來越精細化,品質要求的提升。由于分板本身屬于一個破壞性的工藝(整拼板到單塊板)所以越來越多PCBA制造公司注重起了如何降低應力問題。目前市場應用最廣的方式是使用銑刀分板機。怎么樣才能更了解銑刀分板機呢?目前常見的問題有:1、切割精度;2、切割效率;3、銑刀使用壽命;4、粉塵管理。

一、切割精度受到三點影響:

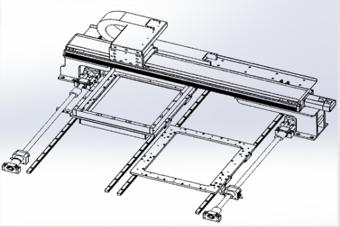

1)設備本身的重復精度能決定大部分切割精度的問題,以現有市場常見的雙工位分板機可分為兩種:第一種是早期的結構X、Y、Z組合加雙氣缸進出料的方式,這種方式切割精度較低;第二種是目前我們主推的結構使用的X、Y1、Y2、Z四軸龍門結構的方式。

銑刀也是切割的關鍵因素,市場上有一次性加工生產的銑刀和拼接的銑刀,一次性生產的銑刀同比拼接的同軸度要高。

2)治具和PCBA產品的精度,PCB板的精度確保的同時要保證治具的精度,為了保證治具的精度我們一般會要求客戶提供整塊的Gerber文件拼板和單塊的產品。

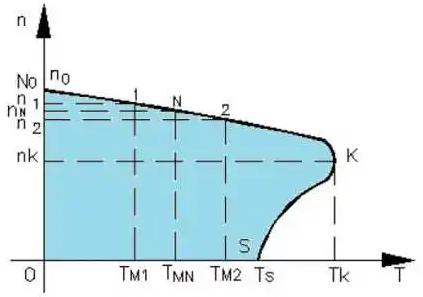

電機的轉速-扭矩曲線圖

二、影響效率的三點因素:

1)與設備結構依然有關系,同等條件下采用龍門結構的方式比ZYZ三軸疊加的方式切割效率可以提升20%。這也是我們公司主推四軸龍門結構的原因之一。

2)主軸主軸扭矩和轉速達到一個最佳的平衡點,將主軸的效率做到最佳。如圖所示。

3)電路板的設計與銑刀的關聯,如1.6mm的電路板選用直徑1.0與1.5的銑刀那么直徑大的銑刀相對切割速度也會更快。如同樣使用1.5的銑刀,切割厚度1.2mm和1.6mm的PCB板,銑刀切割的阻力不同,薄的板切割速度會更快。

綜合以上結論,PCB板選擇合適的銑刀很重要,如果速度過快會導致銑刀斷刀或者銑刀變形導致切出不可控的弧線。

三、關于銑刀的壽命與切割速度、銑刀直徑、切割精度要求有密不可分的關系。

1)切割速度越快,銑刀的磨損越快。

2)銑刀直徑決定有效切割刃的長度,直徑越大相對使用。

3)切割精度要求也是影響銑刀壽命的一個因素,如要求切割精度±0.07mm和±0.1mm,那么±0.1mm切割能允許銑刀的磨損會跟大一點,使用壽命會更長。

我們公司為了不影響使用的情況下做了Z軸自動補償的功能,可以分三段進行切割。如:PCB板厚度1.6,銑刀有效切割刃長度是6mm,我們可以利用第一段0-1.6mm切割,第二段1.7-3.2mm切割,第三段3.3-4.8mm切割,讓銑刀使用壽命延長3倍。

四、粉塵管理

目前粉塵管理使用集塵機吸走,集塵方式又分為上集塵與下集塵或者上下集成。

上集塵:屬于點對點吸塵,切到哪里吸到哪里,管道和集塵機設計比較小,由于空氣分負壓是均勻的分布在每一個受力面積,所以上吸塵負壓以及風速會更好。如我們公司上集塵風速大于75m/s。銑刀使用右旋刀粉塵向上帶走。

下集塵:針對雙面有較高元器件,主軸不方便安裝毛刷的產品。銑刀使用左選刀粉塵向下帶走。

上下集塵:僅小部分客戶使用,由于治具設計的通風口以及產品的特殊性可以使用。原因在于上下同時吸塵會產生切割點真空導致粉塵不穩定。

我們公司目前采用空氣流體力學的方式使集塵口處靜態與動態比達到1:4管道內形成負壓渦流。